粉末涂料问题全解析

粉末涂料结块、掉落、缩孔、失光变色、外逸……这都是我们容易碰到的问题,那又是什么原因导致产生这些问题,我们又该如何解决呢?粉末涂料的优势又是什么呢?“十问二优",就让涂涂为您一一解答!

01 结块问题形成原因及解决措施

预防与解决之道:

1.控制储存环境湿度:确保储存环境的湿度适中,避免过高或过低的湿度。可以使用湿度计监控并调节储存环境的湿度。

2. 避免温度剧烈变化:尽量保持储存环境的温度稳定,避免温度的剧烈变化。

3. 定期搅拌:对于长时间未使用的粉末涂料,可以定期进行搅拌,以防止结块。

4. 严格筛选原料:确保使用的原料质量稳定,无杂质和大颗粒物质。

5. 选用合适的存储容器:使用密封性好、干净的存储容器,并定期检查容器的密封性。

02 掉落问题形成原因及解决措施

预防与解决之道:

1.加强基材处理:对基材进行彻底清理,确保其表面干净、无油、无锈、无杂质。对于特殊基材,可进行预处理,如磷化、氧化等,以提高涂层与基材的结合力。

2. 控制涂层厚度:根据基材和涂料的特性,合理控制涂层厚度,避免过厚导致应力过大。

3. 确保完全固化:选择合适的固化条件,确保涂层完全固化,提高涂层的硬度和粘附力。

4. 环境控制:在涂装过程中,要严格控制环境因素,如温度、湿度和空气质量,以减少其对涂层质量的影响。

5. 增强涂层性能:选用高性能的粉末涂料,提高涂层的机械性能和耐久性。

6. 定期维护:定期对涂层进行检查和维护,发现掉落或损伤及时处理。

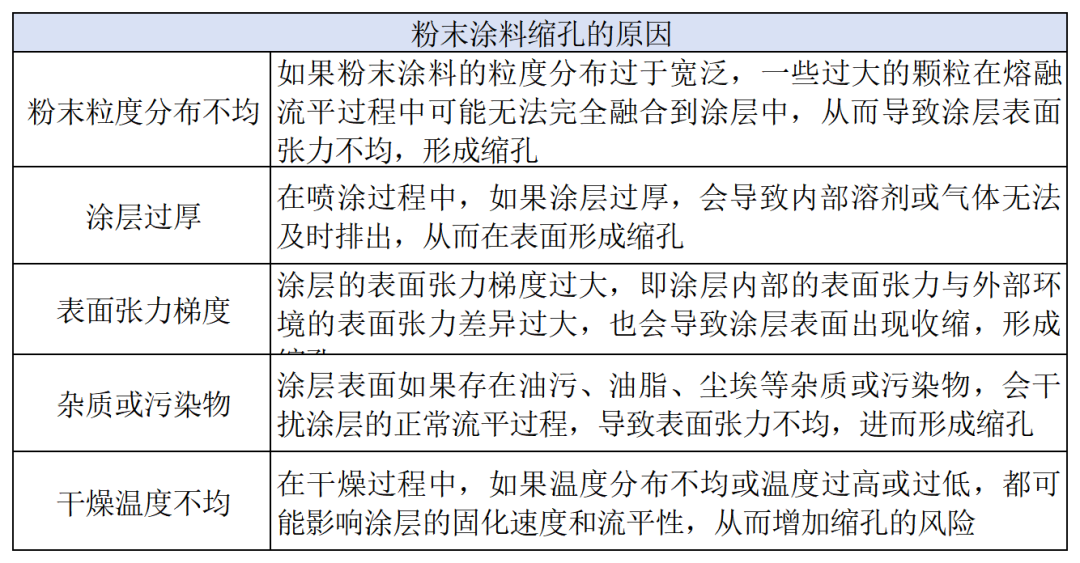

03 缩孔问题形成原因及解决措施

预防与解决之道:

1.选择质量稳定的涂料原材料,确保粉末涂料的粒度分布均匀。

2. 严格控制涂层的厚度,避免过厚的涂层导致内部气体或溶剂无法排出。

3. 优化涂层的表面张力梯度,确保涂层内部与外部环境的表面张力差值适中。

4. 加强涂层表面的清洁工作,避免油污、油脂、尘埃等杂质或污染物的干扰。

5. 保持干燥设备的良好状态,确保温度分布均匀和温度在适宜的范围内。

04 失光/变色问题形成原因

1.变色(失光)多数情况下是粉末涂料在固化时,固化时间过长或固化温度过高造成的。

由于红粉、黄粉、蓝粉所含的颜料不耐高温,若长时间高温烘烤超出了其固化条件范围,就很容易造成粉末泛黄。过长时间高温烘烤还容易使树脂老化,粉末发脆;

2.若厂家的粉末涂料每批次的光泽度不一,也造成了人为感觉上的粉末失光;不同光泽度的粉末混用,也造成了产品的光泽度不一。这可能是颜料或消光剂、增光剂、填料的问题;

3.不同厂家的粉末涂料混用,由于所选用的树脂、颜料、助剂各不相同,也有可能造成变色、失光。

05 针孔问题形成原因

1.电压过高,造成粉层被高电压击穿,或是喷枪与零件距离过近,造成粉层被高电压击穿。一般喷枪与零件的距离在 200~300 mm 左右;

2.磷化膜粗糙、有浮渣,喷粉层也不是太厚,无法将底层的粗糙完整遮蔽,也会使粉层出现针孔。

06 机械性能差问题形成原因

粉末涂料的机械性能差包括:附着力差、柔韧性差、抗冲击强度差、硬度差等。

原因:

1.最多的原因是粉末的固化时间或温度不够。在一定条件下粉末的固化时间与固化温度是成反比的,目前可了解到的粉末固化条件是:环氧粉末涂料、环氧—聚酯粉末涂料,可以在 140 ℃ 条件下 25 min 固化,也可以在 220 ℃ 条件下 5 min 固化。每个粉末涂料产品都有各自的固化条件,随意的缩短(延长)固化时间或是降低(升高)固化温度所造成的结果就是粉末涂层无法完全固化或是烘烤过度,这势必影响粉末层的附着力、冲击强度等性能,最终损害的还是产品在客户心中的形象。

2. 粉末厂家提供的粉末涂料存在质量问题,多数是固化剂、树脂、填料、颜料等组分存在问题。

3.附着力不好,还有一个原因是零件的前处理不干净,表面存在油、尘等物质影响了粉末的附着力。

4.粉末涂料的储存时间超过了储存期,从而影响粉末涂料的机械性能。

5.细致、致密、完整的磷化膜是保证粉末固化后具有良好机械性能的前提条件,排查粉末机械性能差的原因时,这个原因也应考虑。

6.粉末固化时间过长或温度过高,也会使粉末的柔韧性降低。

07 颗粒问题形成原因

1.前处理后的零件表面存在灰尘等颗粒,造成粉末固化后表面有颗粒;

2.喷粉的工作环境不洁,工件喷粉后落上灰尘等颗粒。烘道长时间没有打扫,粉末固化过程中落上颗粒;

3. 回收粉末中混有颗粒,而粉箱的振动筛不起作用(损坏或是密封不好)造成喷枪喷出的粉末涂料中夹杂着颗粒;

4.粉末厂家提供的粉末涂料中本身就含有灰尘、大直径颜料等颗粒;

5.粉管或是文丘里喉节由于长时间使用,粉末在其中与管壁熔融撞击形成个别粉皮, 没有彻底清扫,喷涂在零件表面形成颗粒;

6.挂具采用燃烧方式去除粉层,表面残留的灰尘杂质清理不尽,附在零件表面的粉末层上,形成颗粒;

7.粉末受潮结团,供粉不均匀,雾化不好,均可形成涂膜上的颗粒。

08 露底问题形成原因

1.链速度过快,造成相应的喷粉时间过短;

2.出粉量小,即输送气压偏低造成工件露底 , 或是供粉管路有堵塞;

3.粉末涂料带电小,多数是由于静电发生器电压过低造成的,一般电压维持在 80 KV 左右;

4.零件接地不好,由于挂具长时间反复使用,挂具表面粉层过厚未清理, 造成挂具导电不良, 电阻 >1MΩ ,使得工件露底;

5.工件尺寸偏大,而喷枪的位置或出粉扇面调节不当,宜造成露底,且多发生;

6.还有一种露底,粉末涂料的喷涂层并不是很薄,也在工艺要求的厚度内,但固化后的粉末涂层却是露底,这可能与粉末涂料的颜料的等级、细度(尤其是白粉中使用的钛白粉)、消光剂、填料等材料的选择有关。这实际上是属于粉末涂料的遮盖力差;

7.还可能是喷枪内的电阻器成套组件有问题,如放电针折段断、 电阻器的电阻值不在标准范围内等,这就要求迅速更换喷枪的零件。

09 桔皮问题形成原因

1.粉末固化速度太快,自身流平性差,或固化温度低,熔融流动性差;

2.零件喷涂时,喷枪出粉时断时续、零件忽远忽近或静电屏蔽, 造成了零件表面的粉层厚度不一,涂膜太薄,涂膜表面呈肌状皱纹;涂膜太厚,涂膜呈斑纹状桔皮;

3.喷涂时,粉末雾化不好;

4.不同厂家的同色粉末混用。由于不同厂家的同色粉末的配方、原料的选择不一,粉末在熔融流平时的速度、表面张力不一形成了桔皮或缩孔;

5.粉末涂料的自身缺陷,主要有:粉末涂料的分散性不好,即颜料与树脂、助剂之间的分散性不好,造成粉末涂料在熔融流平时,流平速度、表面张力不一致,形成桔皮甚至缩孔;涂料的细度不够(主要是颜料的问题)有部分的大粒子,固化后产生桔皮或缩孔;粉末涂料的制造原材料(树脂、流平剂、固化剂等助剂)选用不当或等级低或是一种材料选用了多家的产品,都可能造成粉末固化后形成桔皮、缩孔。

10 静电喷粉时外逸问题形成原因

1.喷枪距喷粉室进出口的距离过近;

2.气压过大,造成粉末的流速过大;

3.喷粉室回收组件不密封;

4.蜗轮风机的吸力小,无法将喷出的多余分散粉末完全吸至回收箱内;(当蜗轮风机的功率比较大、吸力强时,造成了粉末从喷枪内喷出后,还没有来得及吸附到工件上就有部分被吸入回收箱,容易造成工件露底,此时必须加大出粉量才行)

5.回收滤芯堵塞。造成回收滤芯堵塞的原因有:粉末受潮,吸附在回收滤芯上后,无法振动下来;反吹气压太低, 无法将回收滤芯的粉末振动下来;回收组件不密封,反吹空气无法将回收滤芯的粉末振动下来。

粉末涂料的环保优势

1.低挥发性有机化合物(VOC):粉末涂料在生产和使用过程中几乎不产生VOC,远低于传统溶剂型涂料的排放。这大大降低了对环境的污染和对人体健康的危害。

2. 可回收利用:未附着涂料的粉末可以回收再利用,有效降低资源消耗,实现绿色生产。

3. 节约能源:粉末涂料的干燥过程无需使用大量的溶剂,因此大大降低了能源的消耗,有助于节能减排。

粉末涂料的性能优势

1.优异的附着力:粉末涂料与基材的附着力强,不易脱落,有效提高了涂层的耐用性和抗腐蚀性。

2. 高装饰性:粉末涂料可呈现出丰富多彩的外观效果,如高光、亚光、金属色等,满足各种装饰需求。

3. 良好的物理性能:粉末涂层具有优异的耐候性、耐水性、耐腐蚀性等,可在各种恶劣环境下保持稳定的性能。

4. 一次成膜厚度大:粉末涂料一次成膜厚度较大,减少了施工次数和时间,提高了生产效率。

5. 广泛的用途:粉末涂料适用于各种材质的表面处理,如金属、塑料、木材等,广泛应用于建筑、家具、汽车等领域。

-END-